Горнодобывающие предприятия зависят от конвейерных систем для перемещения больших количеств породы. Конвейеры управляются большими дорогостоящими двигателями. Если даже один из этих двигателей ломается, производство останавливается, и камни накапливаются в нежелательных местах. Замена двигателя может стоить более 20 000 долларов, и компания может потерять бизнес, если агрегат не будет произведен в соответствии с жестким графиком.

Дорожное строительство не может ждать.

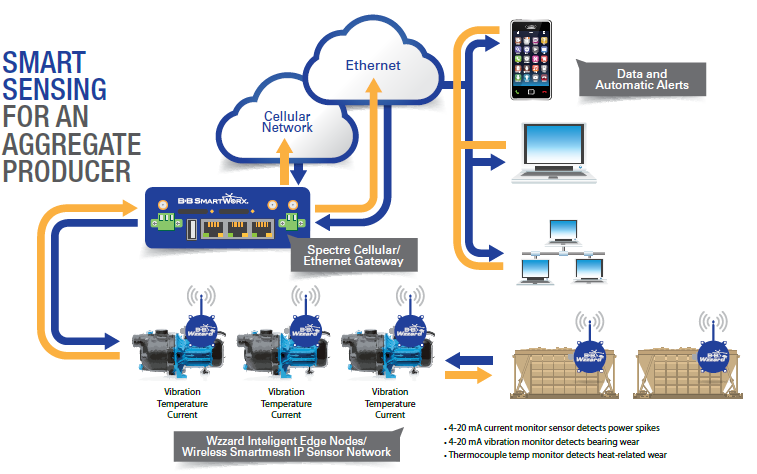

Двигатели обычно не имеют портов данных, поэтому двигатель не может сообщить данные, которые помогут производителю устанавливать приоритеты и оптимизировать ресурсы обслуживания, тем самым предотвращая серьезные сбои. Тем не менее, есть простые параметры датчика, которые предсказывают здоровье двигателя, например вибрацию, температуру и ток. Изменения в любом из этих наборов данных указывают на то, что двигатель нуждается во внимании, прежде чем все выйдет из-под контроля.

Технология IoT может дать мотору собственный голос, хотя у двигателя нет порта данных. Оснащение двигателя промышленными датчиками вибрации, температуры и тока и обеспечение этих датчиков сетевой связью закладывает основу для системы мониторинга на основе состояния в режиме реального времени, которая позволяет обслуживающему персоналу принимать меры до сбоев.

Возможность подключения датчиков может быть создана путем подключения их к беспроводным IoT-узлам, использующим беспроводную сеть для публикации данных датчиков на сетевом шлюзе. Сетевой шлюз затем обеспечивает подключение к Интернету через сотовые сети передачи данных или проводную инфраструктуру Ethernet с автоматической отказоустойчивостью. У всех беспроводных узлов IoT есть возможности маршрутизации, поэтому они могут передавать данные на любой узел, находящийся в пределах диапазона сетевого шлюза. Это не только делает сеть высоко масштабируемой, но и обеспечивает бесперебойную работу на 99,999%.

2008-2024 © Conel. Все права защищены.